欢迎您访问山西中重重工集团有限公司网站

全国咨询热线:

13293500000

工艺流程

工艺流程 工艺流程

工艺流程

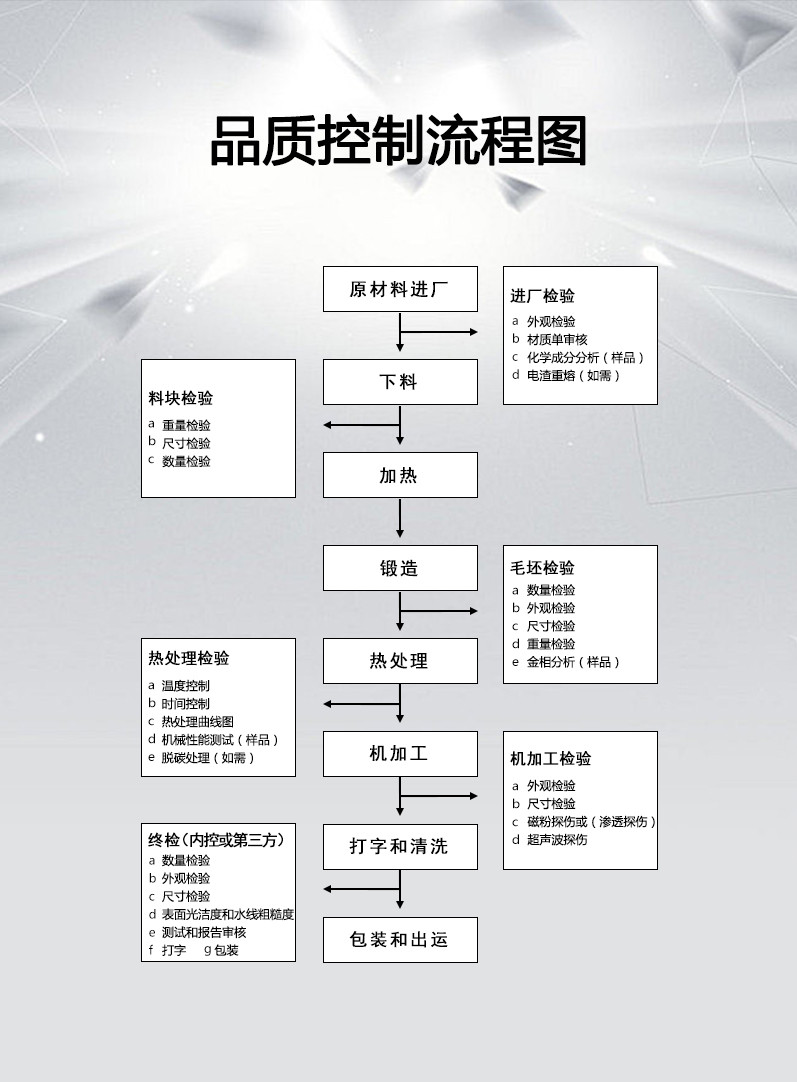

1、原材料:

根据客户图纸材质要求,选用合适的原材料牌号和规格。

2、钢材检测:

为保证原材料合格,生产前进行原材料化学成分复检。

3、钢材划线落料:

根据产品要求将钢锭、钢坯切割成合理大小及重量。

4、加热(含回火):

把切割好的原材料按产品工艺加热,保证加热温度符合材料要求。

5、锻造:

由操作机放入锻造设备,根据原材料的大小和锻造比要求进行相应的墩粗,拔长等工艺,实时监测锻件尺寸,并通过红外测温仪控制锻造温度。

6、锻造检验:

对锻件毛坯进行初步检验,主要是外观和尺寸的检验。外观方面主要检验是否存在裂纹等缺陷,尺寸方面必须保证毛坯余量在图纸要求范围内,并做好记录。

7、锻后保温正火:

主要是细化晶粒、均匀组织、消除内应力。改善缺陷:魏氏体、晶粒粗大等过热缺陷和带状组织!为热处理做准备。

8、粗加工:

锻件基本成型后根据产品需求加工各种不同规格的锻件,留有精加工余量。

9、热处理:

将锻件加热到预定温度,保温一定时间,然后以预定的速度冷却,以改善锻件内部组织和性能的一种综合工艺。其目的是消除内应力,防止在机械加工时变形,调整硬度使锻件利于切削加工。经过热处理后的锻件,根据材质的要求对锻件进行空冷或水冷、油冷等。包括:正火、调质、淬火等热处理。

10、精加工:

将粗加工热处理后的产品,使用数控机床进行精密加工,使产品尺寸精度、光洁度等完全符合锻件图纸要求。

11、产品外观检测:

产品外观检测符合客户图纸上尺寸规定。进行超声波探伤(UT)、磁粉探伤(MT)、硬度、渗碳等图纸要求的检测。

12、机械性能试验:

为满足客户需求,须对锻件进行机械性能的测试主要是屈服、抗拉、冲击、金相等试验。满足各类锻件检测的需要。

13、表面处理及包装:

经过质量检测后成品锻件,经过防锈喷漆等处理,装箱进入成品库以备发货。

14、装车发货:

从成品库把商品调出来准备给客户装车发货。