1Cr13环锻件锻造工艺优化

作者:admin2021-04-26 15:07:41

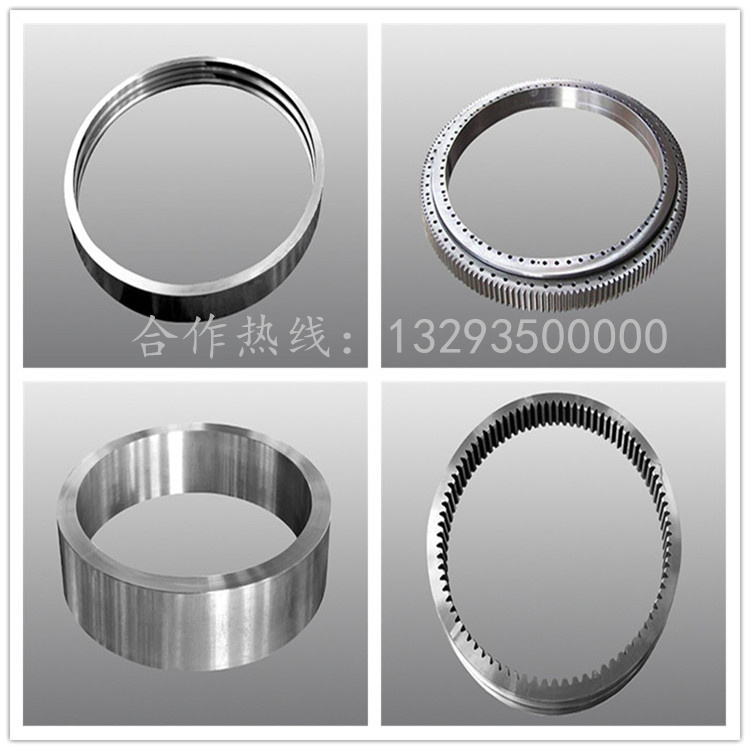

1Cr13 ,属于马氏体不锈钢, 淬透性好,具有较高的硬度,较好的韧性、耐腐性、热强性及冷变形性能,广泛应用于蒸汽轮机、核电汽轮机隔板环,也是汽车运输业使用的重点材料。 本文涉及的1Cr13环锻件经过辗环机径轴向无缝轧制成形,超声波检测发现内径近表面存在连续线性缺陷,导致产品不合格,并且热处理后冲击性能不达标。通过对线性缺陷的分析及研究,对原锻造工艺进行优化及对原材料成分进行微调后,产品的性能都达到了技术要求。

一 试验材料及方法

1.试验材料

试验用1Crl 3材料,采用“电炉+LF(钢包精炼炉)精炼 +直空脱气”工艺进行冶炼。粗车加工后的锻件交货规格为直径1953mmx1691mmx217mm。

2.试验方法

(1)超声波检测 对锻件表面进行宏观检查,通过超声波检测,分析锻件内部缺陷分布情况。

(2)金相试验 环锻件存在较多的缺陷处,取样制备金相试验。先将试样进行研磨抛光,经腐蚀液腐蚀后,重点观察其内部组织;再将试样在苦味酸加洗涤剂的饱和水溶液中恒温60℃腐蚀足够时间 ,在金相显微镜下对其晶粒度进行评级。

(3)扫描电镜 通过扫描电镜观察试样的线性缺陷及缺陷处附近的形貌组织,利用能谱分析仪重点分析缺陷处的物质组成元素情况。

二 试验结果及分析

观察工件表面没有发现裂缝等可见缺陷,进行超声波检测,发现原工艺生产的锻件存在线性缺陷,并进行了金相检验。

1. 超声波检测结果

距离内径27~42mm之间出现互相毗连的线性缺陷,缺陷长度多为半圈甚至一圈。

2.金相组织检验

截取工件内径处超声波检测结果较严重部分进行金相检验,其金相组织发现其组织为回火索氏体+少量铁素体,但其组织大小不一,混晶严重,对产品的力学性能具有严重的危害。

3.扫描电镜分析

对其冲击后的断口进行扫描电镜分析,断口上夹杂着链状的夹杂物,极大地降低了产品的力学性能。为了分析出夹杂物的成分,进一步对其进行区域EDS能谱分析,可以看出铝和氧元素的波峰***高,含量***多,故而可以基本判定为氧化铝类夹杂物,但是并不能排除气体的原因。钢中***有害的夹杂物是氧化铝和颗粒状不变形氧化物,其次是硅酸盐和碳氮化合物。因为这些夹杂物破坏了基体的连续性,在锻造过程中,基体发生强烈的塑性变形,而夹杂物在该形变温度下不具备塑性,从而与基体脱离,形成了裂缝,且夹杂物尺寸越大,现象越明显,对锻件材料的性能影响也越严重。而气体一旦进入钢锭内,通过后续锻造是很难排出的。

三 工艺优化

从上述试验和分析可以得出,组织大小不一,混晶严重,氧化铝夹杂物偏聚,以及可能存在的气体是导致产品检测性能达不到技术要求的原因。针对这一情况,通过对原材料成分以及锻造工艺的改进,解决了这一问题。采用优化后的方案生产出的产品,其无损检测和力学性能都达到技术要求。

1.材料化学成分改进

增加了Mo、Ni元素含量,因为Mo能有效抑制钢中有元素的偏聚,是消除或减轻钢高温回火脆性的有效元素,且Mo是较强碳化物形成元素,降低钢中碳活度,且其碳化物稳定不易长大,所以能细化晶粒,可提高钢的回火稳定性;而Ni降低了钢中位错运动阻力,能提高钢基体的韧度。

2.锻造工艺的改进

(1)原工艺过程及解析环锻件成形生产工艺如下:锻造成形→热处理前粗车→初级超声波检测→热处理(淬火+回火)→车加工至交货尺寸→***终超声波检测。

锻造成形。将模铸绽充分去除冒口和浇口,确保工艺质量。至加热炉加热到(1160±10)℃,在油压机上进行镦粗、拔长、冲孔,将毛坯放入直径9m辗环机进行轧环锻制,确保钢锭锻透。其中始锻温度≤ 1120℃,终锻温度≥850℃。

超声波检测:将环锻件粗车后,放在检测平台处,在其表面涂有机油耦合剂,进行超声波检测,根据单直探头接触法探测是否存在内部裂纹或其他性质的缺陷。

热处理(淬火+回火)工艺:将粗车后的锻件在热处理炉中加热至(990±10)℃,保温4.5h,水冷。回火温度(690±10)℃保温8h,空冷。

(2)新工艺开发及过程解析新的成形生产工艺为:钢锭整体压机制坯→冷却→锻造成形→热处理前粗车→初级超声波检测→热处理(淬火+回火)→车加工至交货尺寸→***终超声波检测。

由于模铸锭本身心部比较疏松,锯开后存在肉眼可见的裂纹,这样就导致在下料过程中大量气体进入锭身,导致后续锻造无法排出气体和愈合裂纹,因此新工艺首先将模铸锭整体经过压机制坯,愈合内部裂纹,然后冷却下来去除冒口、浇口,气体就无法进入钢锭。

(3)优化后产品性能对比 通过调整原材料化学成分及优化其锻造工艺,产品力学性能得到了极大程度的提高。原材料与新材料力学性能对比,新工艺生产的锻件检测合格。

四 结语

(1)通过金相及EDS分析,并结合新工艺锻件超声波检测结果,加上我公司目前已经通过此工艺批量生产,可以判定为由于大量气体进入钢锭导致后续锻造无法愈合而形成连续的线性缺陷。

(2)通过微调原材料化学成分,再经过同样热处理,所得到的锻件力学性能完全不同,特别是冲击吸收能量,因此Ni、Mo等合金元素对此材料的冲击起到非常关键的作用。

新闻资讯

新闻资讯 业界资讯

业界资讯